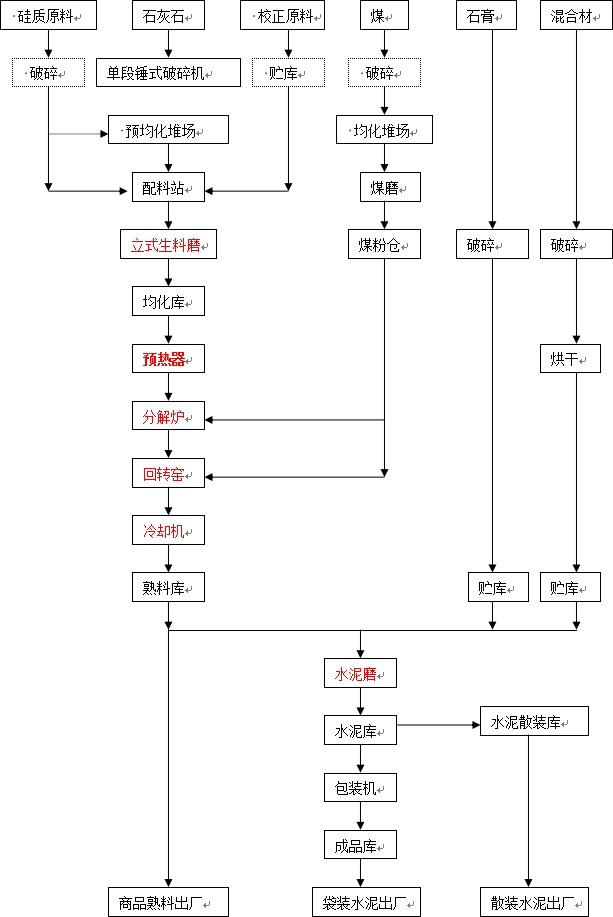

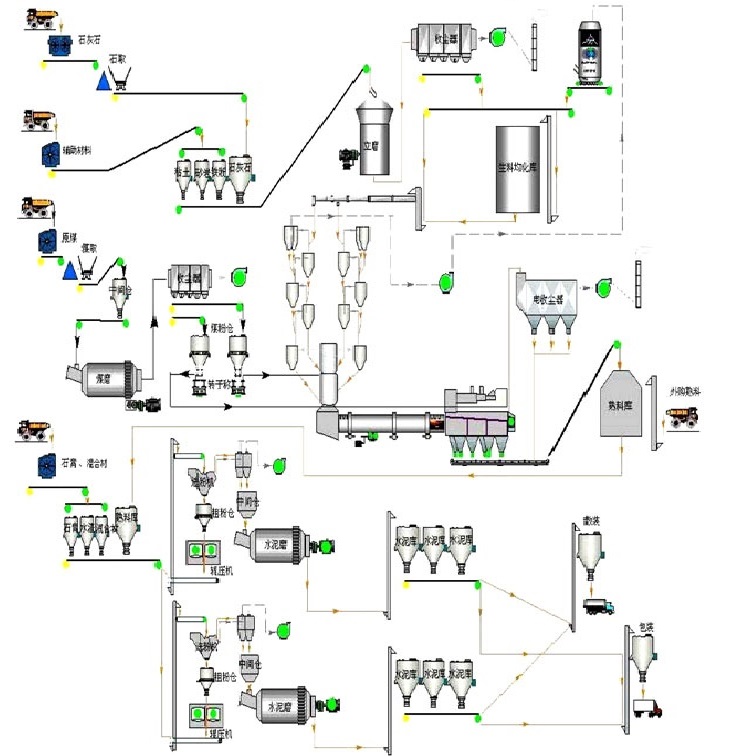

新型干法水泥生产线工艺流程

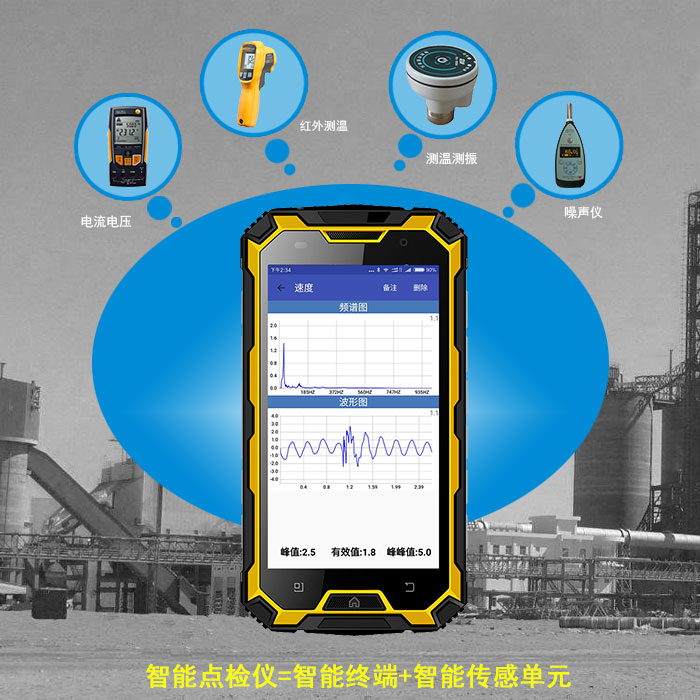

【工作模式】

智能点检仪可以抄录设备运行时过程控制仪表显示的工艺参数(如:电压、电流、温度压力、流量等)和观察量(如漏油、异响、部件松动、润滑状况等),可以配合测振传感单元(即小蘑菇)进行温度、振动(加速度、速度、位移、包络及FFT谱)的测量。

智能点检仪MA-100A、MA-100B、MA-100C、以工业级智能手机为基础。

内置测试自主研发的专用点检APP软件,用于抄录设备运行时过程控制仪表显示的

工艺参数 : 电压、电流、温度压力、流量等。

观察量 : 如漏油、异响、部件松动、润滑状况等。

【主要功能】

◆ 点检功能

– 支持多路线下载、多员工使用

– 专属卡及密码安全防护

– 可根据设备状态对点检项目进行控制和筛选

– 具备漏检提示功能,,确保不漏项

– 丰富的通信手段和数据保障机制

– 自动跟踪记录现场点检人员点检每一设备的准确时间,以便考核到位和点检质量

– 可以对观察类、记录类、测温类、测振类等多种数据类型进行记录,并支持振动频谱分析的功能

◆ 测量功能

– 振动测量和分析功能,用户可以选择测量类型(位移、速度、加速度),,测振模块经过测量计算后将测量结果传输给点检仪并在点检仪的屏幕上显示

– 点检仪支持振动分析功能

–红外温度测量功能支持连续温度测量功能,发射率可调,并以图形化方式直观显示

–可定制功能:转速、电流、电压等

◆ 通信功能

– 点检计划的多种方式便捷下载功能和点检数据的实时上传,满足点检内容不断优化的需要

– 通信配置实现通信方式的切换,系统支持4G/3G/2G、USB、WIFI、蓝牙的数据通信方式,提供灵活的解决方案

– 消息通知功能,,让工作沟通更便捷

– 云同步,任务进行中可进行设备切换,且信息同步,,免去丢失信息之苦

◆ 查询统计功能

– 点检计划查询可以方便查询到需要检查的内容,如路线查询,设备查询,区域查询

– 点检结果查询以及趋势分析,,可以利用数据变化曲线描述和查询某一设备的历史记录

– 到位统计帮助用户检查到位情况,防止不到位情况的发生

– 漏检统计帮助用户检查漏检情况,防止检查项目遗漏情况的发生

– 逾期统计帮助用户检查逾期情况,实现管理的精细化

– 数据随意比对组合曲线图,提供便捷灵活的统计分析

◆ 系统功能

– 屏幕背光亮度调节

– 内置手电筒,支持一键启动

– 内置闹钟,任务贴心提醒

– 内置拍照功能,可对点检现场进行拍照记录,并存储在相应的目录

– 内置记事本功能,随时记录巡点检日志及备忘录

– 时间设置、日期设置和密码设置

– 具有节电功能,可设自动待机时间

– 在点检计划下载或数据上传时,提供点检仪应用

传统的纸质巡检,用巡检表手工记录,容易出错、时效性差,回查数据更是不便。比如常见的下表

电气设备巡检记录表

巡检日期: 年 月 日

|

序号 |

设备名称 |

设备型号 |

本厂 编号 |

操作、保养实施情况 |

存在问题 |

现场整改 |

责任人 确认 |

|||||||||||

|

机身 清洁 |

内部除尘 |

电源供电 |

碳刷 检查 |

电气 连接 |

温度 良好 |

清洁润滑 |

参数 设置 |

报警 设置 |

功能正常 |

附件 完整 |

其他 |

|||||||

|

1 |

石灰石破碎电机 |

YRKK560-6 |

A01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

窑尾排风机 |

YPTQ 710-8 |

A02 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

3 |

原料磨主电机 |

YRKK900-6 |

A03 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

4 |

原料磨循环风机 |

YRKK900-6 |

A04 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

5 |

窑尾高温风机 |

YPTQ800-6 |

A05 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

6 |

矿渣磨主电机 |

YRKK710-6 |

A06 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

7 |

窑头排风机 |

YPTQ560-8 |

A07 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

8 |

水泥磨1#主电机 |

YRKK1000-8 |

A08 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

9 |

1#动辊电机 |

YRKK630-6 |

A09 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

10 |

1#定辊电机 |

YRKK630-6 |

A10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

11 |

水泥磨2#主电机 |

YRKK1000-8 |

A11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

12 |

2#动辊电机 |

YRKK630-6 |

A12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

13 |

2#定辊电机 |

YRKK630-6 |

A13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

巡检总结:

巡检: 确认: 日期: |

改进措施:

部门主管: 日期: |

|||||||||||||||||

标志:正常——√;异常——×;调整——△

每周一动力科对全厂设备进行全面巡检。

水泥生产工艺流程简述

1、破碎及预均化

(1)破碎 水泥生产过程中,大部分原料要进行破碎,,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。

(2)原料预均化 预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

2、生料制备

水泥生产过程中,每生产1吨硅酸盐水泥至少要粉磨3吨物料(包括各种原料、燃料、熟料、混合料、石膏),据统计,干法水泥生产线粉磨作业需要消耗的动力约占 全厂动力的60%以上,其中生料粉磨占30%以上,煤磨占约3%,水泥粉磨约占40%。因此,合理选择粉磨设备和工艺流程,优化工艺参数,正确操作,控制 作业制度,对保证产品质量、降低能耗具有重大意义。

3、生料均化

新型干法水泥生产过程中,稳定入窖生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖生料成分的最后一道把关作用。

4、预热分解

把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

(1)物料分散

换热80%在入口管道内进行的。喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

(2)气固分离

当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒(排气管)之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由筒体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。

(3)预分解

预分解技术的出现是水泥煅烧工艺的一次技术飞跃。它是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使入窑生料的分解率提高到90%以上。将原来在回转窑内进行的碳酸盐分解任务,移到分解炉内 进行;燃料大部分从分解炉内加入,少部分由窑头加入,减轻了窑内煅烧带的热负荷,,延长了衬料寿命,有利于生产大型化;由于燃料与生料混合均匀,燃料燃烧热 及时传递给物料,使燃烧、换热及碳酸盐分解过程得到优化。因而具有优质、高效、低耗等一系列优良性能及特点。

5、水泥熟料的烧成

生料在旋风预热器中完成预热和预分解后,下一道工序是进入回转窑中进行熟料的烧成。

在回转窑中碳酸盐进一步的迅速分解并发生一系列的固相反应,生成水泥熟料中的等矿物。随着物料温度升高近时,等矿物会变成液相,溶解于液相中的和进行反应生成大量(熟料)。熟料烧成后,温度开始降低。最后由水泥熟料冷却机将回转窑卸出的高温熟料冷却到下游输送、贮存库和水泥磨所能承受的温度,同时回收高温熟料的显热,提高系统的热效率和熟料质量。

6、水泥粉磨

水泥粉磨是水泥制造的最后工序,也是耗电最多的工序。其主要功能在于将水泥熟料(及胶凝剂、性能调节材料等)粉磨至适宜的粒度(以细度、比表面积等表示),形成一定的颗粒级配,增大其水化面积,加速水化速度,满足水泥浆体凝结、硬化要求。

7、水泥包装 水泥出厂有袋装和散装两种发运方式

设备运转中检查内容及标准

1、磨机运转中主要检查

(1)、检查磨机运转是否平稳。

(2)、检查所有连接螺丝,地脚螺丝和筒体衬板,端衬板螺丝是否有松动,脱落或折断。

(3)、磨门是否松动,密封是否良好。

(4)、有无异常声音或噪声。

(5)、检查托瓦温度,超过60℃要向领导报告,超过65℃停机。

(6)、密封是否良好,有无漏灰,漏油,漏水情况。

(7)、检查磨机所有润滑系统是否正常,油箱内油面高度是否在规定范围内,高低压稀油站是否正常,油管是否堵塞,喷在滑履上的油量是否充足。低压出口油压应在0.12-0.4Mpa之间,滤网压差应低于0.1Mpa,泵压应低于0.6Mpa,油温应在30-40℃之间。

(8)、托瓦及油站冷却水是否畅通。

(9)、磨头是否堵料或返烟,磨尾是否吐料严重。

(10)、磨机筒体是否有开焊,裂纹现象。

(11)、淋水使用时淋水是否正常。

2、辊压机运转中主要检查

(1)、检查辊压机所有连结螺丝是否松动或折断。

(2)、各部分振动是否在允许范围内。

(3)、各转动部分的轴承温度是否正常。

(4)、润滑系统是否正常,各压力表和温度表读数是否在正常范围内。

(5)、通过观察孔观察淋油量是否充足。

(6)、液压系统工作是否正常(额定工作压力10Mpa)

干油润滑系统是否正常(额定工作压力12Mpa)。

(7)、主轴承,辊子,减速机的冷却装置是否完好。

3、大型减速机运转中主要检查

(1)、减速机运转是否平稳,振动是否异常。

(2)、工作声音是否均匀,有无周期性冲击及异常噪声。

(3)、检查供油系统是否正常,通过观察孔观察各淋油部位的淋油是否充足。

(4)、检查减速机润滑油压力,,温度是否正常,稀油站出口油压应不低于0.3Mpa,泵压不应高于0.6Mpa,滤网压差不应大于0.1Mpa,油箱温度应在20-50℃之间。

(5)、轴承温度的检查,滑动轴承不超过65度,滚动轴承不超过75度。

(6)、地脚和各零部件螺丝不准有松动现象。

(7)、各密封处是否有漏油或漏水现象。

(8)、减速机上面是否有油污,灰尘或其他杂物。

(9)、减速机动力输入端,输出端的联轴器是否完好,防护罩是否完好。

4、高压电动机运转中主要检查

(1)、检查电机是否可靠接地。

(2)、检查电机运转是否平稳。

(3)、电动机声音是否正常(包括轴承声音,风叶是否擦壳,定转子是否相擦,有无异常的磁噪声等)。

(4)、检查轴承温度,滚动轴承不应超过75℃,滑动轴承不应超过65℃。

(5)、滑动轴承的润滑系统是否正常,有无漏油,油位是否在规定范围,稀油站出口油压不应低于0.1Mpa,泵压不应高于0.6Mpa,滤网压差应低于0.1Mpa,油温应在20-50℃之间。

(6)、电刷火花是否过大,集电环是否有跳弧现象,电刷是否过短(不能低于刷盒2mm)。

(7)、定子电压与额定电压的偏差是否超过10%,即线电压应在9KV—11KV之间。

(8)、三相电流是否平衡(偏差不应超过额定电流的10%),电流是否过大或摆动过大。

(9)、电动机温度的检查,绕组温度不应超过90℃。

(10)、电动机是否有异味(绝缘材料过热或烧毁的异味),进出电机电缆的终端头是否过热(用红外线测温仪或观察所缠绕的绝缘材料是否变色,运行时要与此点保持0.7米以上的距离,绝对不能用手触摸)。

(11)、冷却风机和风道是否正常。

(12)、电机上面是否有灰尘,,杂物等。

5、大型风机运转中主要检查

(1)、确认各轴承的油位是否正常,油封是否渗油,必要时补油。

(2)、检查各轴承温度,风机轴承温度不应高于65℃。

(3)、检查轴承冷却水是否正常。

(4)、检查风机是否有异音,异振。

(5)、检查壳体是否漏灰,有无开焊或裂缝。